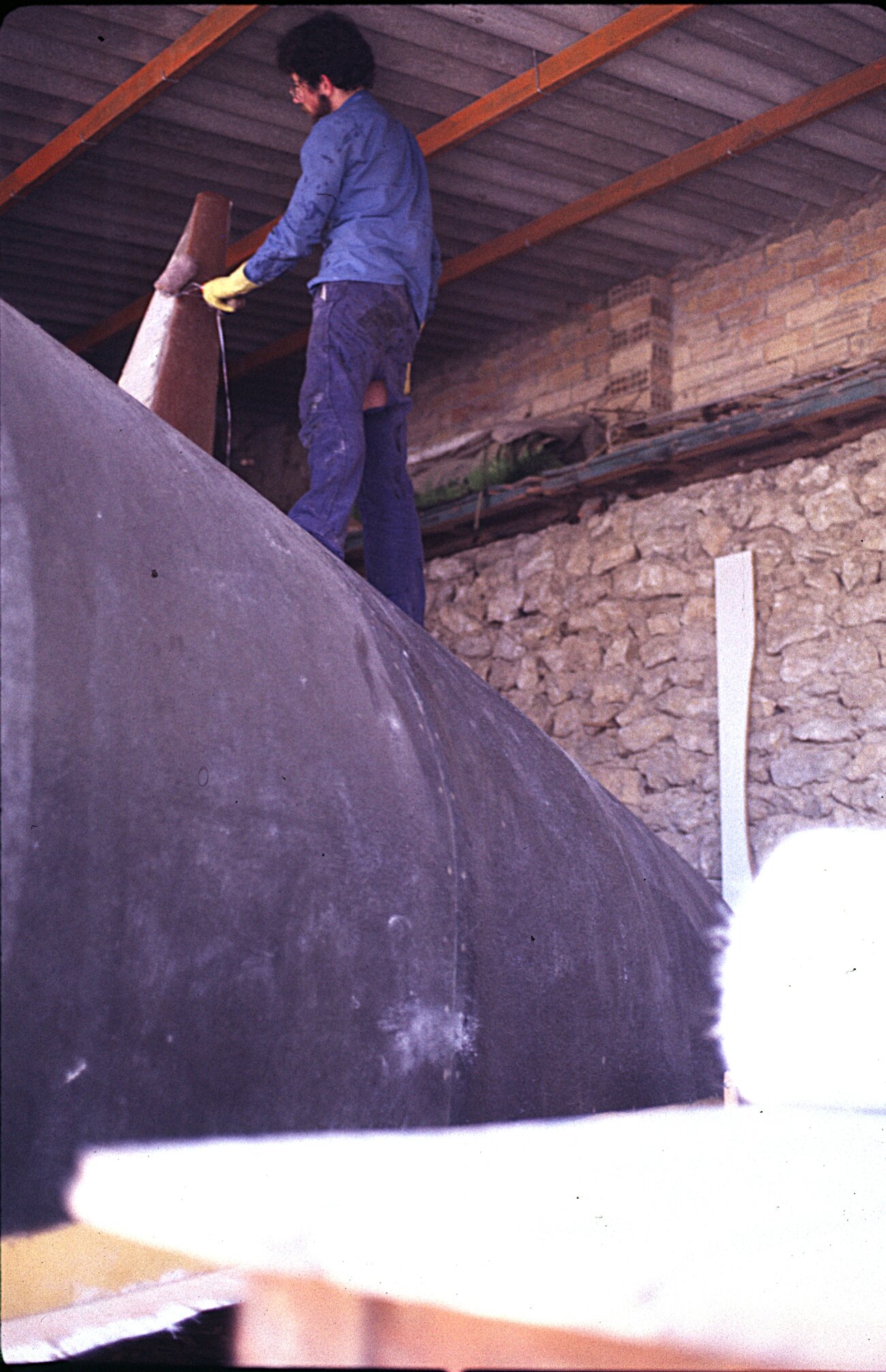

Laminar

Enfibrar si lo prefieres. Un trabajo pesado, duro y sucio en el que debes tomar precauciones dado que trabajas con productos de elevada toxicidad. Te sugiero adquieras un manual sencillo sobre los trabajos en fibra de vidrio y, si cabe en lo posible, veas trabajar a cualquier operario avezado en estos materiales; cerca de ti habrá alguien que fabrique depósitos, piscinas, portaequipajes o, ¿por qué no?, embarcaciones en fibra de vidrio.

Básicamente te vas a ver rodeado de productos más o menos así:

Resina de poliéster: Hay de muchas calidades si bien la utilizada en construcción naval suele ser de tipo ortoftálico, que no es la más resistente al agua pero sí más económica. Es un líquido translúcido de color variable según los aditivos y consistencia de miel ligera. Tiene la propiedad de endurecerse formando un sólido de aspecto cristalino, duro y frágil, bien por acción del calor o bien (y es lo habitual) por adición de dos compuestos químicos: Un acelerador que se mezcla con la resina antes del uso y un catalizador que inicia el proceso de endurecimiento -curado- de la mezcla.

Probablemente la vas a adquirir en bidones de 200 Kgr aproximadamente porque es la presentación más económica. Comprada al por menor el precio se duplica o triplica. Muy frecuentemente la resina ya va acelerada lo que añade comodidad pero implica un inconveniente: Si bien el curado no se inicia hasta la adición del catalizador, la mezcla con el acelerador adelanta el proceso normal de deterioro de la resina reduciendo su vida útil. Si crees que puedes llegar a tardar varios meses en usar parte de la resina será mejor que la compres sin acelerar. Es verdad que lo ideal es usar resina “fresca” pero no siempre se puede.

Un tema importante: Usa resinas tixotrópicas. Es simple. La resina tiende a descolgar lo que provoca que en los laminados verticales (todo el casco lo es) la resina escurra hacia abajo dejando la fibra escasa de resina; el resultado es mediocre. Para evitarlo se le añaden a la resina aditivos que dificultan ese descuelgue. No te equivoques, las resinas de uso general no son tixotrópicas y descuelgan. Laminando una cubierta carece de importancia salvo en la bañera, pero en un casco es otro cantar.

Acelerador: Si las cosas no han cambiado te venderán un producto de color violeta oscuro llamado octoato de cobalto; “cobalto” a secas en los talleres. Como la proporción en la mezcla es un asunto serio asesórate sobre ese particular con tu distribuidor; yo solo soy un aficionado. A este acelerador le corresponde un catalizador, el peróxido de MEK (metil etil cetona); conviene que sepas que hay otra formulación que usa como acelerador la dimetilanilina (DMA) y como catalizador el peróxido de benzoilo. Esta segunda opción es menos usada, parece dar resultados inferiores mecánicamente, aparte de que colorea algo las piezas realizadas. A título de comentario: La adición de minúsculas cantidades de dimetilanilina a la resina acelerada con octoato de cobalto antes de la adición del peróxido de MEK, permite trabajar a temperaturas inferiores a las recomendadas. Esta es una cuestión, como todas las relacionadas con resinas y productos afines, que debes contrastar con un experto máxime teniendo en cuenta que cuando digo minúsculas cantidades quiero decir eso, minúsculas, proporciones homeopáticas.

Catalizador: Utilizarás peróxido de metil-etil-cetona (MEK es el acrónimo de methyl-ethyl-ketone). Se trata de un producto que debes manejar con cautela; todos los productos utilizados en la construcción con resinas de poliéster merecen respeto, pero el peróxido tiene el riesgo añadido de poder reaccionar violentamente con productos orgánicos. Así hay errores que no puedes cometer: La mezcla directa de acelerador con peróxido es explosiva. El contacto del peróxido con trapos, papeles, serrín, maderas, puede provocar un incendio. No te lo tomes a guasa; seguro que hay gente que se jacta de hacer el bestia pero no estamos en ese club ¿verdad?.

Disolventes: Usarás básicamente dos. Estireno, porque a veces es preciso añadir a la resina pequeñas cantidades para facilitar el trabajo. Acetona como producto de limpieza. Se pueden usar para limpieza otros disolventes igualmente eficaces y más económicos que la acetona, pero nuevamente insisto en la necesidad de asesorarte con tu distribuidor. Convendría también que recabaras información sobre la toxicidad del estireno y, en general, sobre pautas de seguridad en el trabajo con resinas de poliéster.

Fibra de vidrio: Usamos de dos tipos, mat de 300 gramos de peso por metro cuadrado y tejido de 500 gramos. Solo te aconsejo que no te fíes de las fibras baratas. Puede que el material básico, filamentos de vidrio, sea similar; pese a todo hay diversos tipos y la forma de conseguir el más adecuado es acudir a fabricantes y distribuidores serios. Con todo, la característica que me parece más delicada de la fibra es el ensimage (creo que se llama así), revestimiento aplicado sobre las fibras que facilita la íntima adherencia entre los filamentos de vidrio y la resina. Los trabajos de casco y cubierta los hicimos con fibras de la marca Vetrotex, de cuya calidad no fuimos conscientes hasta que en trabajos posteriores hemos utilizado fibras de otros fabricantes terriblemente “duras”, difíciles de impregnar y con una capacidad para formar huecos y burbujas más que preocupante. Afortunadamente para nosotros tuvimos suerte con el distribuidor desde el principio y nos suministró materiales de gran calidad.

Rodillos, brochas, espátulas, lijas: Te aburrirás de comprarlos. Usarás cantidades ingentes dado que, como buen amateur, irás de cráneo con el tiempo y habrá rodillos que pierdas por no haber podido dedicarles unos minutos para su limpieza. Afortunadamente se han impuesto los rodillos-recambio, así que comprarás unos cuantos mangos de diverso tamaño y bolsas de rodillos. Vigila su calidad, deben soportar los disolventes usados con las resinas.

Protección: Mascarillas, guantes, ropa, cremas.. De todo y bastante. En los trabajos de lijado, mascarillas de polvo; en los laminados en interiores o lugares poco ventilados, máscaras de goma con filtros orgánicos; en todos los casos, ropa fuerte que puedas tirar sin pena.

Montones de guantes: Los más fuertes son los más duraderos y con los que peor se trabaja. Últimamente compramos guantes de látex por cajas. Tienen el inconveniente de que en una jornada gastas varios pares, pero no pierdes tacto ni sensibilidad. También su coste unitario es pequeño. Con todo, suelo usar una crema protectora para las manos (spray “guante blanco” o similar) que facilita la eliminación de resinas o pinturas polimerizadas sobre la piel.

Luís Martí

Administrativo de oficio con múltiples aficiones. Aprendiz de todo, especialista en nada, inquieto de manual y bastante cegato. Tuvo la fortuna de coincidir con Rosa y llevar juntos a buen término un proyecto descabellado.

Posts relacionados

El laminado interior

La principal dificultad estribó en cómo trabajar dentro de un casco cuya superficie estábamos revistiendo de un producto pringoso y maloliente. No faltaron las caídas, en las que el resultado era espectacular: Amén del costalazo, la ropa de faena llena de…

Leer másLaminado del casco

Llegados a este punto comenzamos el laminado. Una primera mano de resina de poliéster para colmatar los poros del PVCPVC, seguida de un laminado con mat de 300, tres tejidos de 500 y nuevamente un mat de 300, las cinco capas que componen la parte externa …

Leer más